에너지 실시간 관리시스템 개발을 통한 시스템적 접근

GS칼텍스는 에너지 효율화를 위해 기획·전략·실행 업무를 세분화하여 체계적인 전담조직을 운영함으로써 조직 간의 시너지를 극대화하고 있다. 효율적인 조직 운영으로 회사는 향후 위험 요소를 파악하고, 최소화하기 위해 에너지 실시간 관리시스템 개발, MRV(Measure · Reporting · Verification) 체계 강화 등의 활동을 진행하고 있다.

GS칼텍스는 자체적인 공정 개선 활동 이외에도 전문 에너지 컨설팅 업체들과 에너지 스터디를 진행하고 있다. 전문 컨설팅 결과를 기반으로 과감한 설비 투자 및 열 교환망 등을 개선하여 연료 사용량을 절감하고, 낮은 효율로 운전되고 있는 가열로 설비 등 공정 내 에너지 사용 취약 포인트를 발굴하여 설계 변경, 설비 투자를 실행하여 에너지 효율을 개선하였다.

에너지 절감 아이디어 발굴 및 시행

또한, GS칼텍스는 매년 각 공정별 에너지 절감 목표를 설정하고, 유관부서 간 주기적 워크숍 및 회의체를 통해 에너지 절감 아이디어를 도출하여 실제 공정 운영에 적용하고 있다.

그 결과 2014년 약 60여 건의 신규 에너지 절감 아이디어를 발굴하여 실행하였다. 그뿐만 아니라, 에너지 포털 시스템을 활용하여 에너지 사용량 및 개선 활동에 대한 모니터링을 일일 단위로 수행하고 있다.

에너지 효율화 지수 세계 상위 수준

GS칼텍스는 에너지 관리의 효율성을 높이기 위해 2011년 국내 정유업계 최초로 에너지경영시스템(ISO50001) 인증을 받은 바 있다. 이는 GS칼텍스가 지속적인 성장에 필수적인 에너지 관리 체계를 국제적 기준에 맞춰 구축하고 있다는 것을 의미한다.

※ 에너지경영시스템(ISO50001) : 기업의 에너지경영시스템에 대한 국제 인증 표준

태양광 발전 장치 설치

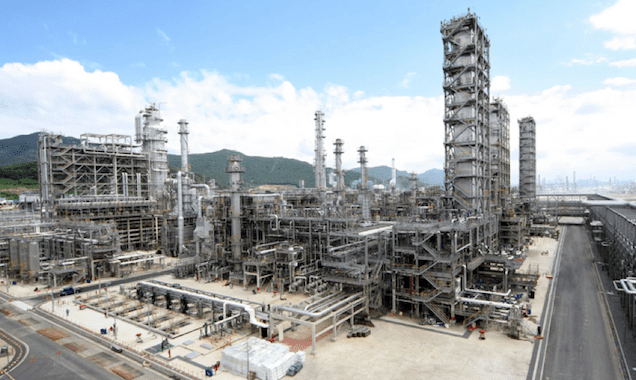

GS칼텍스는 주유소 캐노피, 건물 옥상 등 사업장 내 유휴공간에 태양전지 모듈을 설치하여 태양광 발전이 이루어지고 있다. 일부 주유소 및 청평 연구소에 태양광 발전장치를 설치하였고, 해당 시설에 필요한 전력을 생산하고 있다. 또한, No. 3 중질유 분해시설(VRHCR) 가동에 사용되는 에너지 절감을 위해 태양광 발전장치를 설치하기도 했다.

여수공장 및 인천 윤활유 공장에서의 에너지 절감 실천

이 밖에 일상적인 생산업무와 관련해서도 에너지 절감을 하고 있다. GS칼텍스 여수공장은 정비 기간을 제외하고 항상 가동되는 관계로 야간 조명이 필요하다. 기존에는 자체 조도 조절 기능이 없는 설비를 사용했기 때문에 일출·일몰 시의 어두움을 방지하기 위해 조기 점등, 지연 소등을 할 수 밖에 없었고, 이는 에너지 낭비로 이어졌다. 그러나 2014년 4월부터 일출과 일몰 시각에 맞춰 소등과 점등이 자동으로 바뀌는 디지털 타이머의 사용을 테스트하기 시작했고, 2014년 10월부터는 GS칼텍스 여수 전 생산설비에 확대 적용되어 에너지 절감에 앞장서고 있다.

GS칼텍스 여수 산업단지 네트워킹의 목적으로, 산업단지 내 정유 및 석유화학 관련 공장들의 원료, 부산물, 유틸리티 등을 한 회사처럼 연결하여 단지 전체와 각 공장의 효율 및 이익을 증대하는 사업을 진행하고 있다. 산업단지 내 2000억 원가량의 부생 잉여 수소와 스팀의 상호 교류를 통한 시너지 창출 활동으로 국가 경제에도 이바지하고 있다.

인천 윤활유공장은 2013년 11월 펌프장, 보일러실, 블렌딩 센터, 용기 생산공장, 옥내 창고 및 사무동 등 530여 개의 전등을 LED 조명으로 교체했다. LED는 낮은 소비전력으로도 기존 조명 대비 에너지 절감 효과를 기대할 수 있다. 또, 수명이 길어 유지보수 비용을 아낄 수 있으며, 형광등처럼 자외선과 미세한 깜박거림이 없어 직원들의 시력보호에도 도움이 되고 있다.

또, 기존에는 윤활유공장에서 필요한 Steam을 자체 생산하여 사용하였으나, 2014년 12월부터는 인근 소각장에서 부가적으로 발생하는 Steam도 도입하여 사용함으로써 에너지 절감에 기여하고 있다.