폴리부티로락탐, 폴리피롤리돈, 폴리피롤리디논 등 여러 이름으로 불리는 나일론4는 면을 대체할 수 있는 꿈의 합성섬유로 여겨지고 있습니다. 미국 코네티컷주의 스탬포드시에 있었던 GAF(General Aniline & Film)사의 연구팀은 1940년대 말경에 우연히 놀라운 발견을 했는데요.

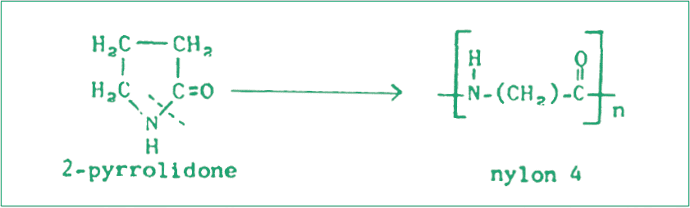

반응 용기 속에 있던 2-피롤리돈(부티로락톤)이 밤사이에 중합반응을 진행해 폴리피로리톤(나일론4)으로 되어 있는 것이였습니다! 이 연구를 지휘한 반스(C.E.Barnes)와 그의 동료들은 1951년 12월에 발명특허를 출원하여 세계최초로 나일론4 발명자들이 됐습니다.

이 고분자의 분자식을 보면 탄소수가 4개인 지방족 폴리아미드임을 알 수 있습니다. 원래 나일론이라는 이름은 미국 듀퐁사의 상품명이었으나, 현재는 지방족 폴리아미드를 칭하는 일반명사로 쓰일 정도로 보편화됐습니다.

지금까지 알려진 바로 나일론4는 면에 버금가는 흡수성을 지녀 편하게 입을 수 있는 직물을 만들 수 있으며, 신축성도 좋고 때도 잘 타지 않는 우수한 성질을 지니고 있습니다. 그런데 어떤 문제가 있어서 아직도 세계시장이 나일론4의 출현을 기다리고 있는걸까요?

합성의 문제점

반스 연구진은 초기에 매우 어려운 합성 문제에 부딪혔습니다. 고분자 합성반응의 재현성이 매우 나빴을 뿐만 아니라, 고분자량 중합체를 얻기는 더더욱 어려웠기 때문입니다. 초기에는 반응이 매우 느려 24시간 이상 중합반응을 시켜야 했던 때가 많았습니다.

가장 믿지 못할 일은 출발물(피롤리돈)의 순도가 클수록 중합이 잘 진행되지 않았던 점입니다. 그 후 단위체(단량체)의 활성화제와 단위체 고리를 열어 중합을 개시할 개시제에 대한 연구가 꾸준히 진행되어 왔습니다.

반스는 3M으로 이직한 후에도 함께 일했던 네이(W.O.Ney)를 3M으로 옮기게 해 나일론4에 대한 연구를 지속했고 그 결과 3M사는 처음으로 나일론4 섬유 방사에 성공해 천과 옷가지를 만들었습니다. 그러나 중합반응 후 저분자량 중합체를 제거하는 번거로운 과정을 거쳐야 했습니다.

1970년대 들어 미국 앨라바마주 버밍엄의 남부 연구소(Southern Research Laboratories)에서 나일론4 중합뿐 아니라 섬유성질도 더 자세히 연구했습니다. 이 연구소에서는 주로 이산화탄소를 개시제로 사용하는 중합방법을 사용했습니다.

미국의 쉐브론 리서치(Chevron Research)도 나일론4 개발에 크게 기여했으며, 일본도 1970년대부터 나일론4에 대한 연구에 본격적으로 뛰어들었습니다.

현재 나일론4는 음이온 개시제를 사용하여 만들며, 단위체의 아마드기를 아세틸화시켜 활성화시키는 방법, 사차암모늄염이나 크라운에테르 등을 사용해 반응시간을 단축시키고 고분자량의 중합체를 얻는 방법이 주로 연구되고 있습니다.

나일론4 개발의 다른 문제점들

나일론4의 개발에 있어서 우선 합성이 쉽지 않다는 점은 위에서 지적했습니다. 중합반응의 제어도 어렵지만, 대량생산을 위한 합성공정 개발이 만만치 않기 때문입니다. 이것이 어려움의 전부는 아닙니다. 어떤 문제 내지 힘든 점이 더 있다는 말일까요? 두 가지 정도를 지적할 수 있겠습니다.

첫째는 기계적 강도를 증가시키기 위해 배향시킨 섬유를 세탁하면 소섬유화(피브릴화, fibrillation)가 일어난다는 단점이 있기 때문에 섬유의 초기 모듈러스(~20g/d)가 좀 더 컸으면 하는 바람이 있습니다.

두번째 커다란 과학적 과제는 결정성 나일론4의 녹는점(268℃)이 열분해 시작온도(275℃)와 너무 가까워 적당한 가공법 개발이 까다롭다는 점입니다. 일부에서는 나일론4와 나일론6의 공중합체를 만들어 여러 가지 문제를 해결하려는 노력이 진행되고 있습니다. 그러나 어떤 방법을 사용하든지 이 꿈의 합성섬유가 우리들 옷감으로는 아직 사용되지 못하고 있는 안타까운 현실입니다.

나일론4의 유망한 이용분야

나일론4의 몇 가지 우수한 특성을 앞에서 언급한 바 있으며, 주로 착복이 편한 의복용 재료로의 응용을 암시한 바 있습니다. 그렇다면 그 외에 주목을 받고 있는 다른 이용분야에는 어떤 것들이 있을까요?

아래에 현재 연구되고 있는 몇 가지 다른, 중요한 응용분야를 소개합니다.

① 수분수집복합천

나일론4는 면에 버금가는 흡수성을 지니므로, 다른 소수성 섬유(예컨대 나일론6나 폴리에스테르)와 혼방하여 우수한 흡습천을 만들 수 있습니다. 이는 특히 안개성 물방울 제거 등의 응용을 염두에 두고 있습니다. 나일론4를 중심부에 지니고 표면층에는 폴리에스테르층을 지니는 2중층 섬유를 제조해 친수성 섬유로의 응용도 연구되고 있습니다.

② 분리막

나일론4에 메타크릴산 2-(디메틸아미노)에틸 등을 접합 중합시키면 에탄올 수용액에서 에탄올과 수분을 분리하는 우수한 투과증발막(pervaporation membrane) 제조가 가능합니다.

③서방성 조성

나일론4를 약의 서방성을 조절하는 매체로 사용하려는 응용분야입니다.

④ 물의 정제

나일론4·요오드 착물체와 나일론4를 연속적으로 사용해 물을 소독하는 방법이 발표됐습니다. 물이 요오드에 의해 소독된 후 두 번째 존에서 요오드를 다시 나일론4로 제거하는 방법입니다.

새로운 시도

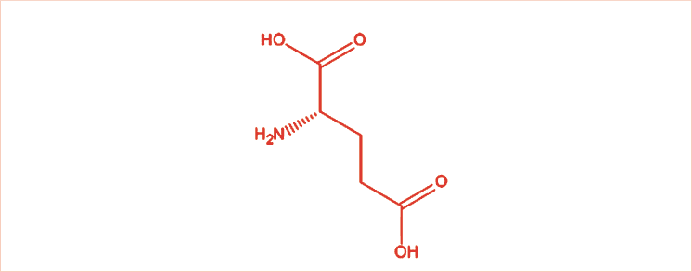

가장 많이 소비되는 나일론6에 비해 나일론4가 우수한 흡수성 및 특수 환경에서의 생분해성도 보여주기 때문에, 출발물 피롤리돈을 지속가능한 식물성 셀룰로오스에서 얻으려는 노력이 진행되고 있습니다. 이들을 흔히 생물기반(bio-based) 나일론4라 부르고 있는데요. 이 공정에서는 셀룰로를 분리한 후 생물학적으로 분해시켜 글루코오스를 만듭니다.

글루코오스는 박테리아를 사용해 2-케토글루타르산으로 변형시키고, 이 화합물을 화학적으로 환원성 암모니화를 통해 글루탐산을 만듭니다. 이 단위체를 중합하면 카르복시기(COOH)가 부착되어 있는 가지친 나일론4가 얻어지며, 이 고분자에서 카르복시기를 제거하면 가지친 나일론4가 됩니다. 그러나 아직 이 마지막 단계는 연구 중입니다.

이 시도가 가장 경제적이고 우수한 기술이라고 생각지는 않으나, 앞으로 어떤 방향으로 연구개발을 시도해야 할 지를 암시하고 있습니다. 나일론4를 경제성 있게 대량생산해 가공·이용할 날이 곧 오기를 기대해봅니다.