설비 건전성 유지를 통해 장수하는 현장을 만들다

아래 사진은 우리 회사의 심장이 뛰고 있는 여수공장입니다. 안전하게 공장이 운영되기 위해서는 설비가 아무런 문제없이 가동될 수 있도록 점검하고 보수하는 일이 무엇보다 중요합니다. 이를 쉽게 표현하면 ‘설비의 건전성을 유지한다’라고 할 수 있습니다. 회사가 지난 47년간 운영되어 온 과정 속에는 보이지 않는 곳에서 설비의 건전성 유지를 위해 많은 분들이 기울인 각고의 노력이 숨어 있습니다.

설비의 건전성을 유지하기 위해서는 우리 눈에 보이는, 그리고 보이지 않는 곳들을 모두 철저하게 관리해야 합니다. 그러나 우리 현장에는 굉장히 높은 칼럼, 지하에 매설된 배관, 설비가 버티기 힘든 고온고압의 운전조건, 독성물질을 취급하는 장치들, 나트륨으로 인한 부식에 노출되어 있는 해상설비 등 직접 점검하고 보수하기 어려운 구간과 장치들이 존재하고 있습니다. 회사가 ‘안전진단 TF’를 구성, 이러한 취약구간에 대해 정밀 안전진단을 실시하는 이유입니다.

플랜지이음과 밸브

먼저 소개해 드릴 취약구간은 플랜지이음(Flange Joint)과 밸브입니다. 우리 공장에는 수십만 개의 플랜지와 밸브가 설치되어 있고, 쉽게 누출될 수 있는 환경에 노출되어 있습니다. 예외 없이 전수 점검을 해야 하지만, 말처럼 쉬운 일은 아닙니다.

특히 칼럼 상부 그리고 고소 배관에 설치된 플랜지와 밸브는 더더욱 점검하기 어렵습니다. 따라서 이렇게 점검하기 어려운 구간을 선정하여 비누거품을 이용한 테스트를 통해 집중 점검을 실시했습니다.

내부에 흐르는 유체가 유색을 띈다면 누출되었을 때 육안으로도 쉽게 확인이 가능합니다. 하지만 수소 같은 무색 기체들은 누출되더라도 확인하기 어렵습니다. 그렇기 때문에 일반 가정에서도 많이 이용하는 방법인 비눗물을 이용, 모든 플랜지와 밸브에 직접 테스트를 실시하여 누출된 곳을 확인했습니다. 여수 산단 내의 공장 중에 가장 설비 관리가 우수하다는 평을 받는 우리 공장. 하지만 40년 이상 설비를 사용하다 보면 생각지도 못한 누출 지점을 발견하게 되고, 이를 안전하게 조치함으로써 대형사고를 예방하는데 기여할 수 있습니다.

회전기계 주변 배관

두 번째 소개드릴 취약구간은 회전기계 주변 배관입니다. 회전기계의 경우 패키지 아이템으로 들어오는 설비가 많고 기존 공정과 연결부가 발생하기 때문에 이런 구간에서 누출 등이 발생할 위험이 있습니다. 이에 따라 용접부 등에 대해 비파괴 검사의 한 방법인 방사선 투과 시험법을 적용하여 배관의 건전성을 확인했습니다.

방사선 투과 시험법에는 우리가 흔히 알고 있는 엑스레이가 있습니다. 우리 현장의 많은 배관들은 보온재로 덮여 있고 운전 중인 구간의 내부를 확인하기 힘들기 때문에 현장에서 유용하게 적용되는 방법입니다. 이런 방법을 적용하여 눈에 보이지 않는 취약지점도 발견해냄으로써 보다 세밀하게 설비의 안전을 확보할 수 있습니다.

고온고압의 혹독한 운전조건

최근에 지어진 고도화 공정의 경우 고온고압의 운전조건을 가지고 있고, 공정에 수소를 활용하고 있어 설비의 건전성을 확보하기에 어려운 점이 많이 있습니다. 이에 최근에 새로이 개발된 가스 누출 감지 카메라를 이용, 해당 구간의 설비 건전성을 확인했습니다. 이 중에서 평소 점검하기 힘든 고소 지역에 위치한 계기의 리드 라인(Lead Line)을 중점 점검함으로써 사소한 누출까지도 발견하여 조치하기 방사선 투과 시험법을 활용한 설비 건전성 확인도 했습니다.

가스 누출 감지 카메라를 활용하면 고소 구간 점검을 위해 직접 비계(scaffolding, 건축공사 때에 높은 곳에서 일할 수 있도록 설치하는 임시가설물)를 쌓으면서 발생하는 작업 위험과 시간 손실을 최소화할 수 있으며, 아래 그림에서 보듯이 눈에 보이지 않는 적은 양의 가스라도 손쉽게 관찰이 가능하기 때문에 공정 안전을 확보하는데 크게 기여할 수 있습니다.

낙뢰 진단과 SIL평가

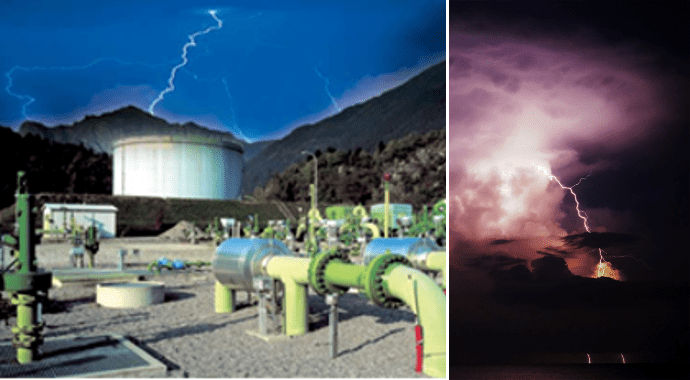

마지막으로 선진 기법을 적용하여 회사의 취약 부분을 개선하고 있는 예도 있습니다. 대표적인 예로 낙뢰 진단 및 국제안전 규격 SIL(Safety Integrity Level)평가 적용을 들 수 있습니다. 최근에는 기상 이변이 많이 발생하고 있어 당장 내일의 날씨를 정확히 예측하기도 힘듭니다.

특히 설비 손상에 영향을 줄 수 있는 낙뢰의 경우 언제 어디에서 발생해서 피해를 줄지 알 수 없는 상황이죠. 실제 해외에서는 낙뢰로 인한 화재폭발 사고 등이 심심치 않게 보고되고 있습니다. 회사 또한 만에 하나라도 발생할 수 있는 낙뢰로 인한 위험에 대비하고자 외부 전문가와 함께 관련설비를 진단하고 있습니다.

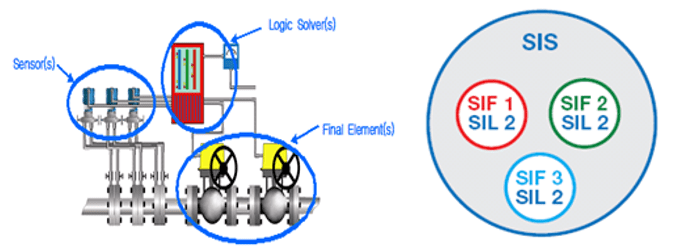

SIL 평가는 해외에서는 널리 이용되고 있는 정량적 위험성 평가의 하나로, 회사의 ESD(Emergency Shutdown) 설비가 위험의 크기에 맞게 설치되어 유지·관리되고 있는지 확인하는 선진 위험성 평가 기법입니다.

공정에서는 무엇보다 비상상황에서 공장을 안전하게 셧다운 시켜 대형사고로부터의 위험을 피하는 것이 중요하기 때문에 현재 우리의 수준을 확인하고, 필요할 경우 추가적인 대책을 마련하는 것이 공정 안전 측면에서 매우 중요한 일이라고 할 수 있습니다.

회사에서 진행하고 있는 안전진단 활동을 사업장 안전진단 Report를 통해 ‘해상안전진단-안전환경감사-취약설비 안전진단’의 순으로 소개했습니다. 안전이라는 것이 눈에 보이지는 않지만 그것이 지켜지지 않았을 때는 그 어떤 것보다도 큰 피해로 다가오기 때문에 한순간도 소홀히 할 수 없는 회사의 가장 중요한 가치 중에 하나입니다. 모든 임직원 분들이 항상 나부터 직접 안전을 챙기고 솔선수범하겠다는 자세, 그리고 나의 안전이 회사의 안전으로 이어진다는 생각을 가지길 다시 한번 희망합니다.