[ GSC 프라이드 ]

여수공장 소각로 개선 프로젝트

덕트버너 트러블 잡을 묘안을 도출하라!

코스틱(caustic)이라고 들어보셨나요? 코스틱은 공장에서 생산된 등경유의 황성분을 제거하는 액체입니다. 그렇다면 기능을 다 한 폐코스틱(spent caustic)은 어떻게 처리할까요? 폐코스틱은 태워서 유해물질을 제거, 대기 중으로 방출해야 한다고 하는데요. 이러한 시설을 ‘소각로’라고 부릅니다.

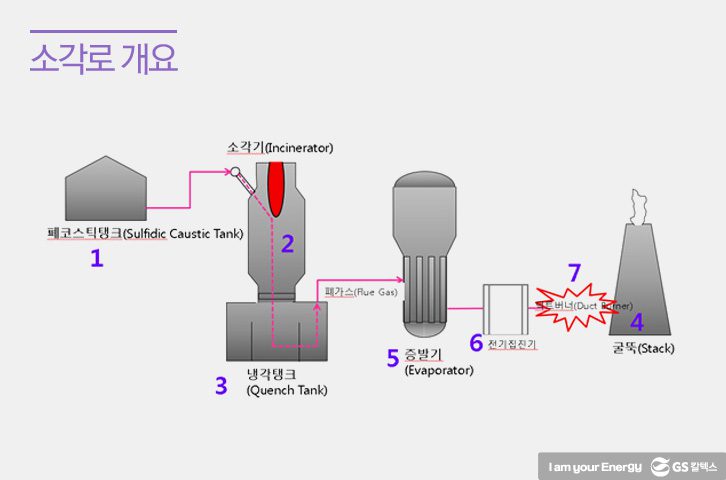

소각로는 어떻게 이뤄져 있을까요?

GS칼텍스 제1여수공장에는 총 두 개의 ‘소각로’가 있습니다. 오늘 이야기할 주제는 이 중에서도 No.1소각로입니다. 한 시간에 5~6톤씩 쏟아져 나오는 폐코스틱을 처리해 내는 NO.1소각로, 어떻게 구성되어 있는지 도표로 설명드리겠습니다!

①탱크에 저장되어 있는 폐코스틱은 마치 분무기에 담긴 물처럼 ②소각기(Incinerator)로 뿌려집니다. 이곳에서 폐코스틱을 약 950℃의 온도에서 태워 가스로 기화시킵니다. 이 가스는 ③냉각탱크(Quench Tank) 내부를 통과하면서 수분, 돌가루, 부유물 등이 제거된 폐가스(Flue Gas)형태로 배출되는데요. 이 폐가스는 황산화물, 질소산화물, 미세먼지와 같은 환경오염물질을 함유하고 있습니다. 만약 이 상태 그대로 ④굴뚝(Stack)을 통해 대기 중으로 방출된다면 어떤 일이 일어날까요?

굴뚝에는 환경오염물질을 측정하는 분석계기(TMS,Tele Monitering System)가 설치되어 있습니다. 실시간으로 환경청에 측정값이 송신되는데요. 특정 기준값 이상으로 대기 중으로 유해물질이 방출되면 범칙금을 내야 하고, 심하면 가동을 중단시켜야 하는 상황에 이를 수도 있습니다. 소각로의 가동이 중단되면 제품을 생산하는 공정의 피드를 줄여야 하는 상황이 발생, 그만큼 생산량이 줄고 회사 수익성은 악화됩니다.

그래서 냉각탱크와 굴뚝 사이에 있는 것이 ⑤증발기(Evaporator)와 ⑥전기집진기입니다. ⑤증발기는 폐가스가 가지고 있는 높은 열을 회수하고 ⑥전기집진기는 전기를 이용, 폐가스 속 각종 먼지를 잡아냅니다. 이쯤 되면 웬만큼 오염물질이 제거되었다고 생각할 수도 있습니다.

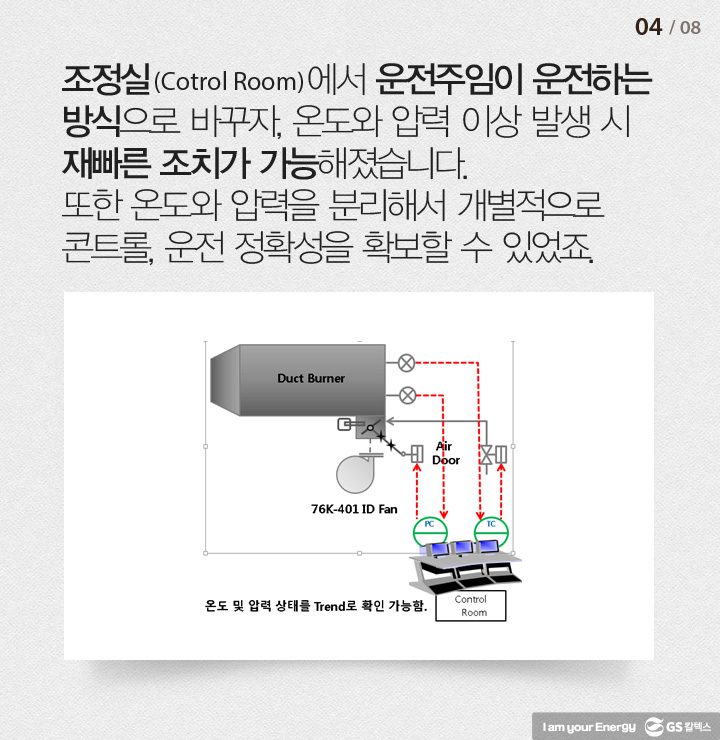

하지만 지난 2011년 환경청은 대기 배출 가스의 질소산화물 규제를 대폭 강화했습니다. 이에 따라 공장은 같은 해 8월, 폐가스를 태워 질소산화물, 황산화물, 일산화탄소, 먼지를 제거하는 ⑥덕트버너(Duct Burner)를 추가로 설치하게 됩니다.

특명, 덕트버너 트러블을 잡아라!

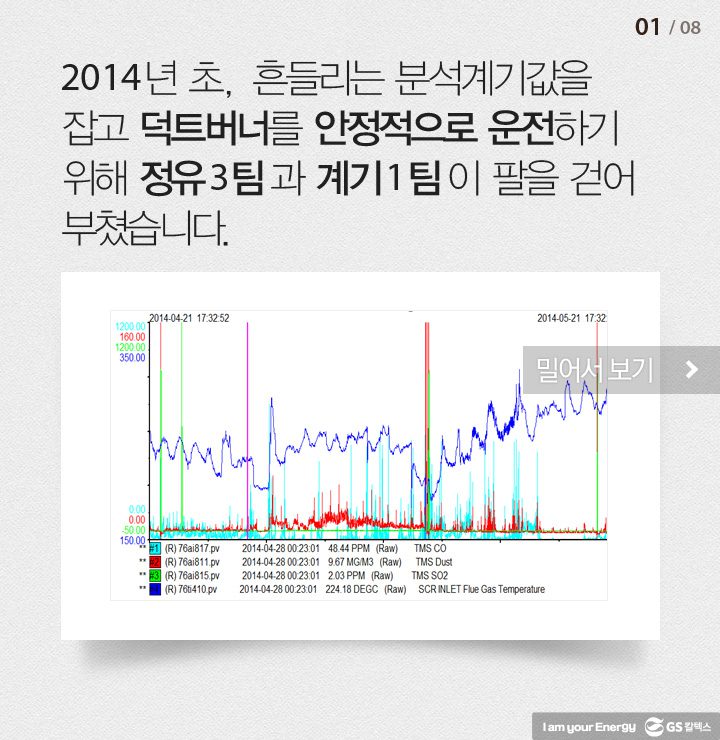

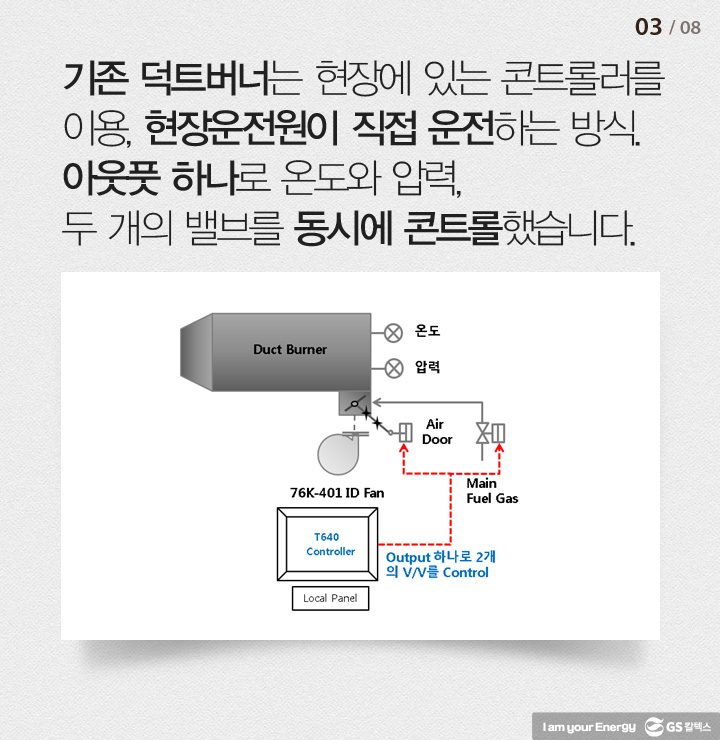

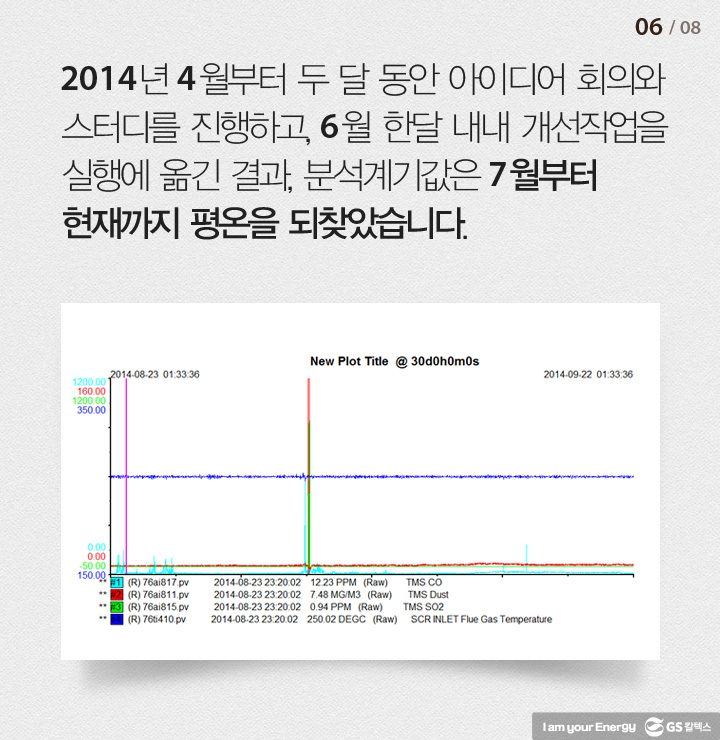

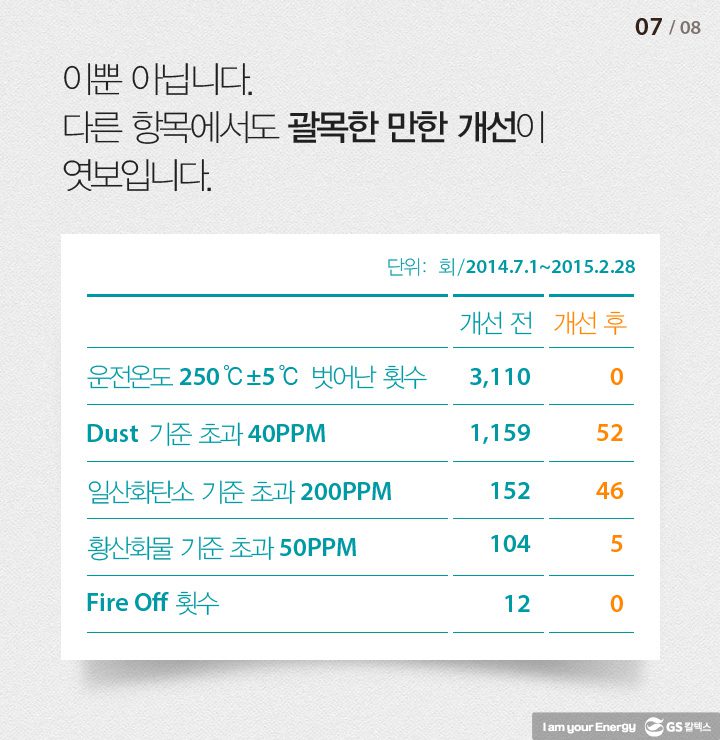

코스틱부터 소각로까지 설명드린 이유는, 오늘 소개할 주인공이 바로 이 덕트버너이기 때문입니다. 폐가스 속 환경오염물질을 제거시켜 청정한 가스를 방출하는 사명을 부여받고 열심히 일했건만, 분석계기값의 변동폭이 점차 커지고, 기준값을 초과하는 현상까지도 발생한 것이죠.

그럴 때마다 현장운전원들의 심적 부담과 스트레스, 업무량은 늘어만 갔습니다. 소각로를 담당하는 정유3팀은 계기1팀에 이러한 문제들과 그로 인한 고충을 토로했고, 곧바로 덕트버너 뜯어고치기에 돌입하게 됩니다.

우리 손으로 일궈낸 값진 결실

덕트버너 설비를 개선하는 과정에서 회사는 벤더사가 제시하는 설비시스템과 운전방법에 수동적으로 의존하지 않았습니다. 현장에서 실제로 공정을 운전하고, 정비업무를 수행하며 차곡차곡 쌓아왔던 경험과 노하우, 기술력을 무기로 하나하나 문제를 해결해 나간 것입니다.

짧은 시간 안에 성과를 이끌어 낸 비결을 묻자 ‘진리는 가까이 있다’는 이야기를 합니다. 현장에서 발생하는 트러블의 현상, 원인과 해결점, 지혜와 노하우는 이미 우리 조직원들이 가지고 있다는 것이죠. 회사 곳곳에 숨어있는 ‘보석’을 찾아내려는 의지와 노력이 어쩌면 GS칼텍스의 진짜 자랑이 아닐까 생각해봅니다.